一、原丝自动处理及转运系统介绍

原丝上丝工序是碳丝生产的重要环节,原丝上丝前需要提前准备好原丝,将原丝筒从托盘上取下来,安全运送到上丝工序。以往,物料准备、搬运原丝全靠人工操作,人工运输丝筒过程中,不但费时费力,还要时刻提防台车碰人、倾倒的安全风险。另原丝仓储管理通过传统人工计数管理,易发生原丝出库错误、库存信息与实物不符等异常情况,从而引发生产质量问题。

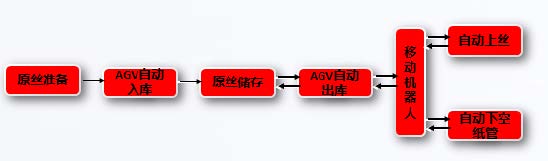

原丝自动处理及转运系统会根据原丝上丝设定的品种信息,将丝筒依照品种类型分类放置于储丝架,在生产中完全实现搬运丝筒无人化自动运行。可有效的对原丝进行智能仓储管理,有效杜绝原丝车间因人员疲劳作业造成的安全隐患,避免了丝筒搬运过程中的人手触摸,进而提升安全系数和产品质量。

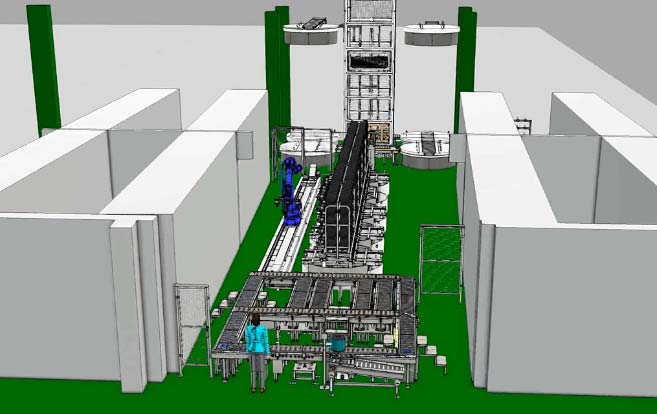

|

二、碳丝自动下锭、智能包装、物流系统

碳纤维下锭包装工序是碳丝生产的最后环节,目前采用人工辅助下锭、半自动生产线方式进行包装,通过人工叉车进行成品转运、仓储。碳丝重量4kg~10kg不等,员工重复搬运工作强度较大;人工下锭、包装过程有粉尘、尾气弥漫,存在安全隐患;人工搬运过程也容易对产品造成损伤,影响产品质量;成品平面放置,需人工进行盘点,人工出入库作业,存在安全质量隐患,仓库利用率低。随着工业机器人、视觉系统、工业互联网等应用技术越来越成熟,下游企业对碳丝成品自动化、智能化生产要求越来越高。“碳丝自动下锭、智能包装;物流系统”利用工业机器人、AGV、有轨项道堆垛机、在线分切套膜、热合等核心设备,实现纱锭自动下锭、自动分拣、包装、装箱、码垛、转运、入库等全流程自动化,利用智能化技术实现一物一码产品追溯,配置WMS、WCS 等信息化管理软件。在保证安全以及环保的条件下,消除安全隐患,有效提高生产效率,提升产品品质;提升仓储利用率、提升仓库智能化管理水平,助理智能工厂建设。

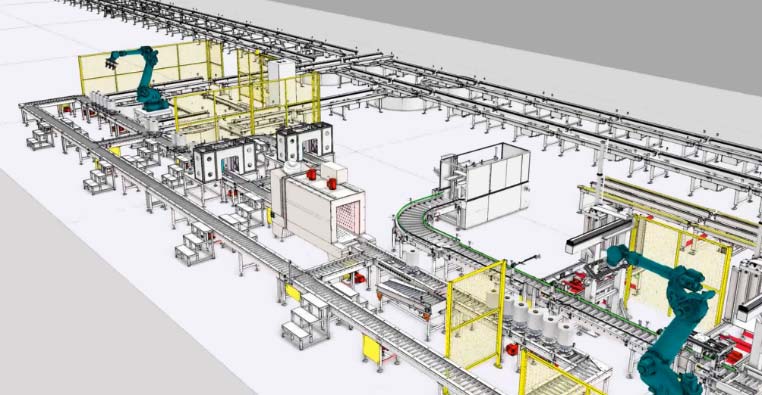

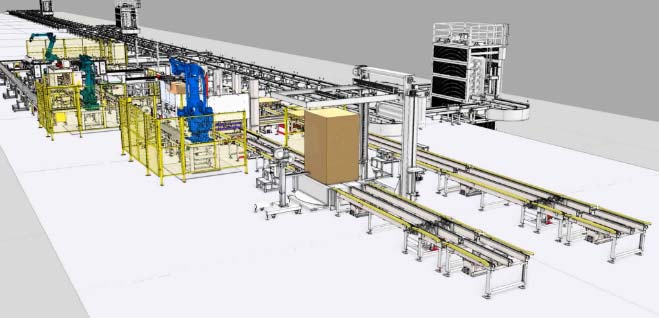

|  |

|  |

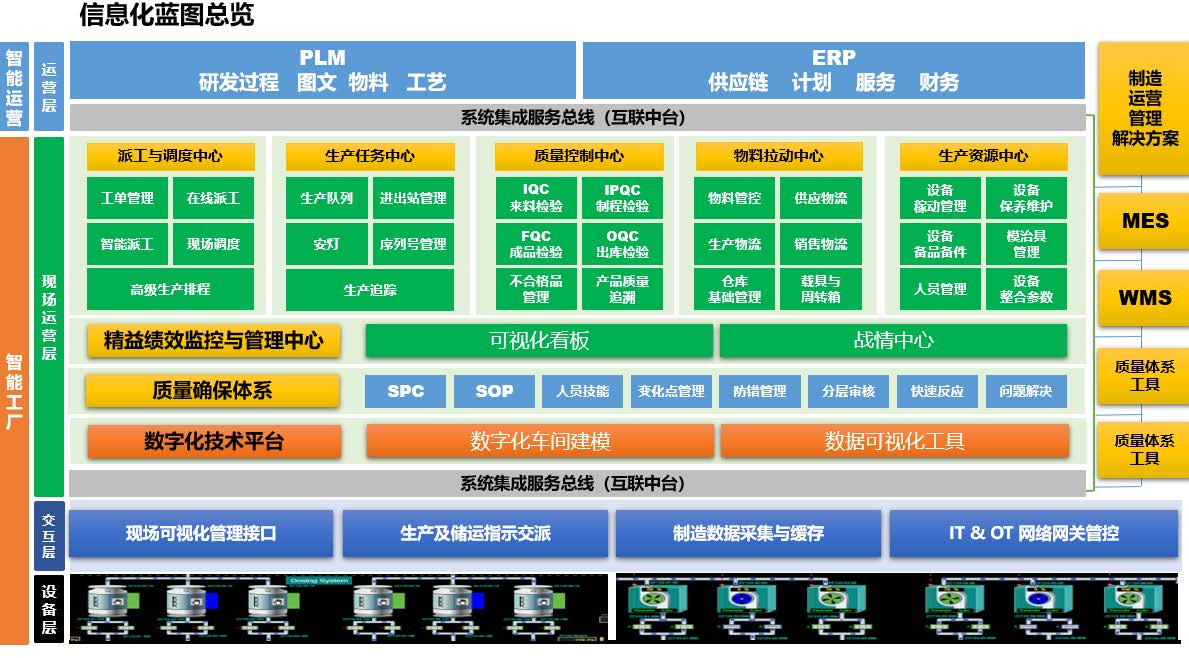

三、智能工厂解决方案

|

|

三、现场案例展示

|  |

|  |

|  |

|  |